設計工程Design Process

- ①受注引き合い お客様より製品図面、製品仕様情報をご提供いただきます。

- ②ダイカストの素材形状検討

お客様より頂いた製品図面、CADデータ、製品仕様情報をもとに設計担当者が構想検討を行います。 - ③方案検討 設計者が検討した内容をもとに各関係部署と合同で構想検討を行います。

- ④お打ち合わせ 設計者が、検討した内容をもってお客様と打合せを行い、製品仕様を決定します。

- ⑤納入仕様図・DC素材図作成 お客様との打合せにて決定した製品仕様をもとに納入仕様図、DC素材図を作成します。

- ⑥顧客承認 納入仕様図、DC素材図をお客様にご提出、承認をいただきます。

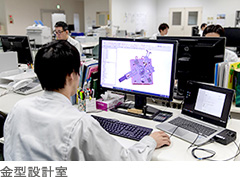

- ⑦金型設計・金型加工図面作成 DC素材図をもとに、金型設計を行います。

- ⑧金型製作手配 金型製作担当者と打合せを行い、製作日程の調整、購入品等の手配を行います。

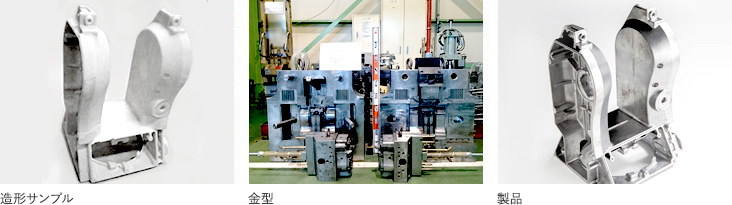

- ⑨試作鋳造 完成した金型で試作を行い、確認します。

- ⑩量産移管 量産への移管を行い、お客様へ製品を納入致します。

金型製作についてAbout

金型は製品の品質およびダイカストの生産性を大きく左右する要素のひとつであり、製品仕様を盛り込んだ3D-CADデータを共有し、迅速な形状把握により製作工程の並列化に役立て高精度かつ短納期な金型製作を実現しています。

CAD/CAM

製品要求事項を満たした2D・3Dデータを基に最適な加工工程・加工データの作成を行います。

材料取り

各種鋼材の切断および6面フライス加工により迅速加工対応が可能です。

熱処理前加工(キャビ・コア部品)

後加工工程・工法を考慮した荒取り加工を施します。

その他構成部品加工

おも型・スライド部品・エジェクター部品等を多種多様な工作機械・工法により製作します。

直彫り高速加工

焼入れされたキャビ・コア部品をCAD/CAMデータを基に直接形状を彫り込む3D高速切削加工を施します。切削のみで対応可能な金型において加工工程が集約されると共に、ワンチャックで加工が完結されるため、段取り替えによる取り付け誤差が無く高精度な形状・寸法が得られます。安定した面品位が得られるため、後工程での工数も軽減されると共に金型の耐久性に大きく寄与できます。

電極加工・放電加工

グラファイト材を使用した電極製作~放電

製品の凸形状を機械加工により電極として作り、これを放電加工により凹形状を作り出すもので、当社では金型の耐久性および生産効率向上のため切削加工が困難な部位のみ放電加工を施します。

磨き・組み付け調整・型完

製品の離型性を考慮したミガキを施し、構成部品の累積寸法を調整し組み付けを行い金型が完成します。

金型